Аккумуляторный завод «Алькор»:

производство

по мировым стандартам качества

производство

по мировым стандартам качества

За годы деятельности завод «Алькор» поставил на рынок более 6,5 млн стартерных аккумуляторных батарей

На заводе выпускают гибридные (Sb/Ca) и кальциевые (Ca/Ca) аккумуляторные батареи, а с недавних пор и высококачественные улучшенные аккумуляторные батареи с жидким электролитом (HQ EFB). Это позволяет удовлетворять потребности тюменцев и жителей других регионов.

Фирма «Алькор» в январе 2019 года отметила 27-летие с момента образования. За этот период компания прошла путь от производства пластиковых изделий и ручной сборки АКБ из комплектующих Тюменского аккумуляторного завода до современного автоматизированного предприятия, выпускающего автомобильные стартерные аккумуляторные батареи под собственными торговыми марками.

«Тюменский медведь», «ЯМАЛ», «Tyumen BatBEAR», «BURAN», «SPACE» и другие аккумуляторы пользуются большим спросом не только в Тюменской области. Марки АКБ хорошо знакомы жителям Новосибирска, Красноярска, Иркутска, Якутска, Москвы, Санкт-Петербурга и других городов России, они пользуются спросом у автомобилистов в Казахстане, Белоруссии и Киргизии.

«Тюменский медведь», «ЯМАЛ», «Tyumen BatBEAR», «BURAN», «SPACE» и другие аккумуляторы пользуются большим спросом не только в Тюменской области. Марки АКБ хорошо знакомы жителям Новосибирска, Красноярска, Иркутска, Якутска, Москвы, Санкт-Петербурга и других городов России, они пользуются спросом у автомобилистов в Казахстане, Белоруссии и Киргизии.

– Передовые технологии на заводе внедрялись поэтапно.

Еще на этапе проектирования завода и с момента его официального открытия в 2005 году ставка была сделана на применение лучших мировых технологий изготовления аккумуляторных батарей и использование самого современного оборудования итальянских, американских и канадских фирм, позволяющих выпускать высококачественную продукцию.

Еще на этапе проектирования завода и с момента его официального открытия в 2005 году ставка была сделана на применение лучших мировых технологий изготовления аккумуляторных батарей и использование самого современного оборудования итальянских, американских и канадских фирм, позволяющих выпускать высококачественную продукцию.

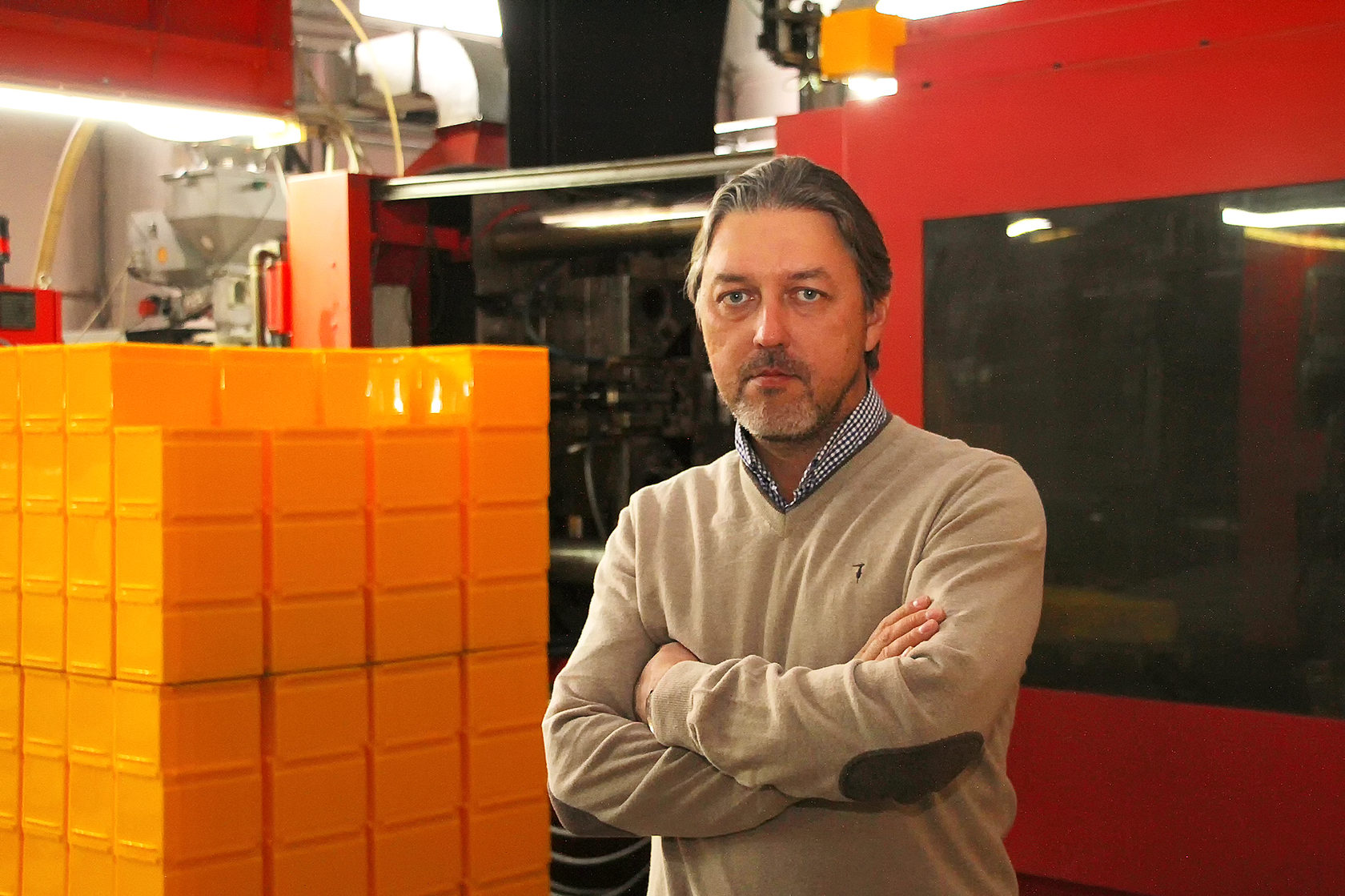

Дмитрий Шамшетдинов, начальник отдела маркетинга аккумуляторного завода «Алькор»

Этапы развития

аккумуляторного завода «Алькор»

аккумуляторного завода «Алькор»

Запущены цех формирования батарей и очистные сооружения, сборочный цех, а также участки приготовления очищенной воды,

по качеству соответствующей дистиллированной,

и высококачественных электролитов.

по качеству соответствующей дистиллированной,

и высококачественных электролитов.

2003-2004

годы

годы

2005

год

год

Ввод в эксплуатацию литейно-намазочного цеха, завершен полный цикл технологического процесса по изготовлению аккумуляторных батарей. Официальный ввод в эксплуатацию завода.

2009

год

год

Покупка оборудования и технологии у канадской фирмы Cominco, начало производства широкой линейки гибридных аккумуляторных батарей емкостью от 55 до 225 Ач, создание нового участка литья пластмасс.

2010

год

год

2013-2014

годы

годы

Завод «Алькор» первым в России и в числе первых в Европе внедрил новое высокотехнологичное оборудование по изготовлению токоотвода положительного электрода методом штамповки – технология PUNCH (позволяет повысить срок службы АКБ в 2 раза и улучшить его характеристики). По этой технологии изготавливаются аккумуляторы «Тюменский медведь» и SPACE – флагманы производителя.

2017-2018

годы

годы

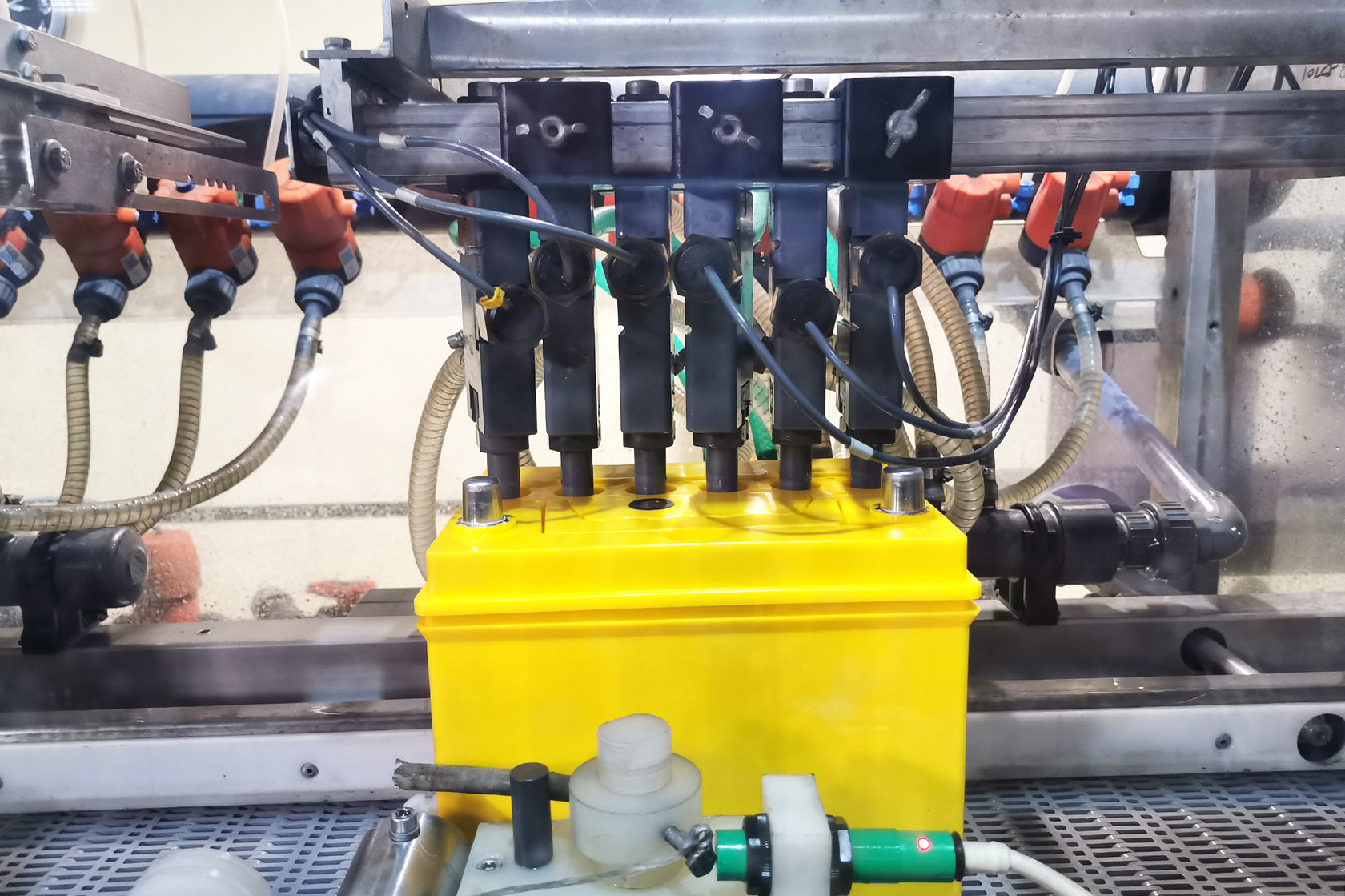

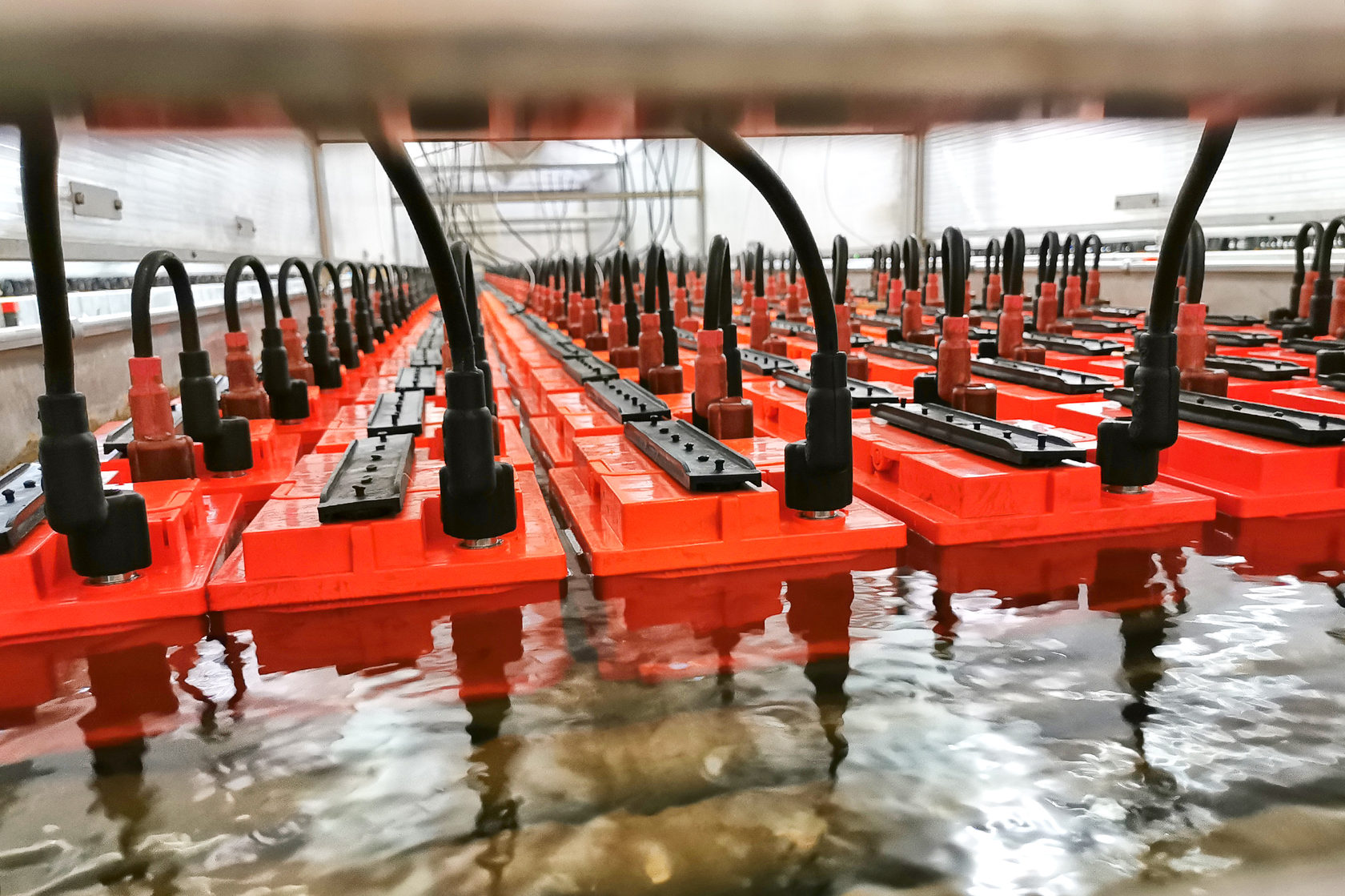

Проведена широкомасштабная модернизация участка формировки АКБ. Внедрено уникальное для России оборудование по заливке, формированию и упаковке батарей.

Налажен полный цикл по выпуску пластмассовых изделий для всех типов АКБ, выпускаемых завдом.

2019 год

Запуск в серийное производство новой линейки улучшенных аккумуляторных батарей EFB.

– Мы не торопились с выпуском батарей HQ EFB, так как стремились получить максимально качественный результат, чтобы батарея была на уровне продукции от лучших мировых производителей. Эта серия разработана специально для автомобилей с повышенной потребностью в электроэнергии. Производительность и ресурс батарей EFB более чем вдвое превышают показатели обычных аккумуляторов с жидким электролитом, а сама батарея не боится частых запусков двигателя и длительных периодов простоя. Долгий срок службы достигнут за счет усовершенствованной внутренней конструкции и материалов. Мы применили специальную пастонамазочную бумагу, которая не растворяется в электролите, исключая разрушение и осыпание активной массы, а также герметичную крышку с лабиринтной системой, исключающую потерю воды в процессе эксплуатации автомобиля.

Дмитрий Шамшетдинов, начальник отдела маркетинга аккумуляторного завода «Алькор»

Технологии

производства

На предприятии используется проверенное временем сырье

от надежных поставщиков: серная кислота для изготовления качественных электролитов, различные свинцовые сплавы и полипропиленовые гранулы. Все сырье высшего качества проходит строгий входной контроль.

производства

На предприятии используется проверенное временем сырье

от надежных поставщиков: серная кислота для изготовления качественных электролитов, различные свинцовые сплавы и полипропиленовые гранулы. Все сырье высшего качества проходит строгий входной контроль.

На итальянском оборудовании – термопластавтоматах NegriBossi – из полипропилена изготавливаются корпуса – моноблоки, крышки, ручки и пробки будущих аккумуляторов. Процесс полностью автоматизирован: от подачи гранул до «выпекания» моноблоков и их складирования. Все пластиковые элементы будущего АКБ морозоустойчивые и прочные, в отличие от бытового пластика.

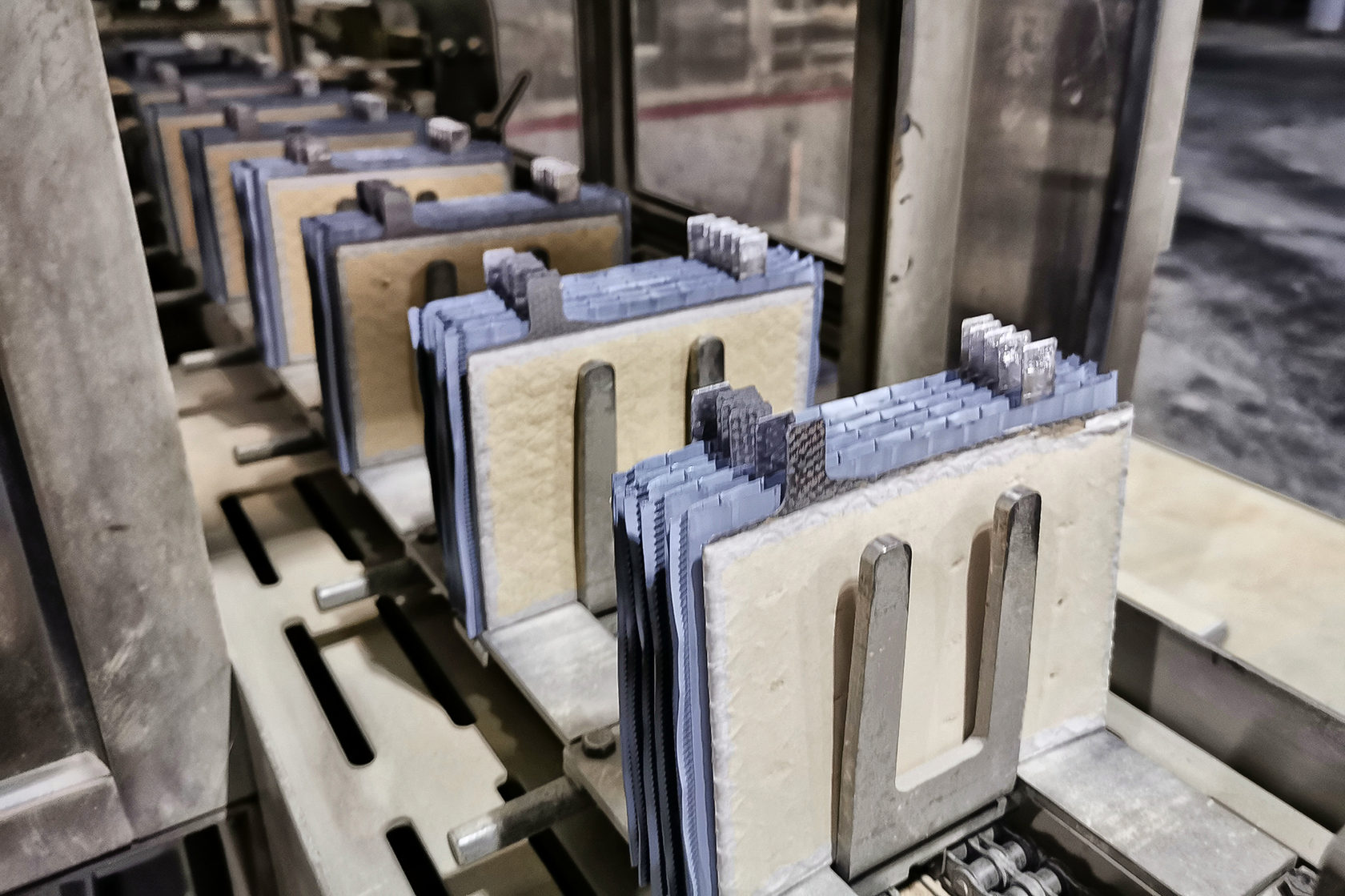

В других цехах из свинцовых сплавов производят токоотводы, из которых в дальнейшем готовят электроды – важнейшие элементы конструкции аккумулятора. В настоящее время на заводе используются 3 вида технологий изготовления токоотводов: гравитационное литье, просечка и растяжка, штамповка. Последняя является самой передовой и называется PUNCH. Благодаря этой технологии, готовая решетка положительного токоотвода более прочная и стойкая к коррозии, имеет лучшие электрические характеристики, а благодаря ее форме исключается повреждение сепаратора и, как следствие, возникновение короткого замыкания.

Для изготовления качественного электролита, помимо серной кислоты, используется вода, соответствующая по составу дистиллированной и подготовленная на собственном очистном оборудовании.

Окончательная сборка аккумуляторных батарей производится на 4 сборочных линиях, все операции проходят в автоматическом режиме, за правильной работой агрегатов следят операторы. Весь процесс можно разложить на следующие основные операции: положительные электроды упаковываются конверт-сепаратор, в моноблоке формируются блоки пластин, производится пайка межэлементых соединений, приварка крышки к корпусу, пайка выводов, проверка на короткое замыкание и герметичность. АКБ, завершив формировочный цикл и пройдя через специальную мойку, отправляется на конвейер упаковки. Именно на этом этапе происходит окончательный контроль качества на установке разряда высоким током и автоматизированная поклейка этикеток. Их, кстати, изготавливают в собственной типографии на флексографической машине английского производства.

Готовые аккумуляторы затем отправляются на склад, где ожидают отгрузки и отправки по сети дилеров, раскинувшейся по всей России – от Санкт-Петербурга и Москвы до Магадана.

Дилерская сеть строилась на протяжении всей производственной деятельности завода. Благодаря тому, что дилеры оценили большой срок службы и качество аккумуляторов, их надежность, продукция «Алькора» завоевала стабильную долю рынка.

Вопрос - ответ

Несколько лет назад произошли изменения в дизайне некоторых АКБ, выпускаемых заводом «Алькор». С чем это связано?

Изменения в дизайне происходят по нескольким причинам. Во-первых, требования рынка: как продавцы, так и покупатели хотят видеть привлекательную картинку на полке в магазине. Во-вторых, в ходе улучшения технологий производства, что влечет за собой изменение характеристик АКБ, приходится переделывать этикетки.

С внесением изменений иногда меняется и общий дизайн.

С внесением изменений иногда меняется и общий дизайн.

Некоторые производители заявляют о возможности работы своих аккумуляторов при температурах до -60 градусов по Цельсию. Как вы это прокомментируете?

Это вполне нормальное и правдивое заявление. Поясню: внутри стартерных аккумуляторных батарей есть жидкость, которая называется «электролит» - это водный раствор серной кислоты H2SO4. Электролит имеет определенную плотность, которая повышается при заряде батареи и понижается при ее разряде. Нормальная плотность электролита для аккумулятора – не менее 1,26 г/см3, что обязательно прописывается в инструкции по эксплуатации АКБ. При этом температура замерзания электролита при такой плотности в районе -60 градусов Цельсия. Если батарею разрядить, то плотность электролита падает. Например, разряженная на 50 процентов батарея имеет напряжение на выводах 12,3 В, и замерзнет уже при минус 28 градусах. Поэтому, такое заявление верно, но только для полностью заряженной батареи!

Есть ли у вас универсальный совет для автолюбителей, как можно продлить срок службы аккумулятора?

Универсальный совет – в первую очередь следите за исправностью электрооборудования автомобиля! Помните, что аккумулятор автомобиля в процессе эксплуатации выходит из строя в подавляющем большинстве случаев из-за неправильной эксплуатации (глубокие разряды, частые и короткие поездки) или неисправности электрооборудования (генератор, регулятор напряжения).

Поделитесь, какие задачи стоят перед руководством и сотрудниками фирмы на сегодняшний день?

Завод с самого начала своей работы был ориентирован, в первую очередь, на качество изготавливаемой продукции. Современное оборудование, передовые технологии, поддержка дилерской сети, постоянное расширение ассортимента, строгий контроль качества и, конечно, высококвалифицированный персонал - это залог успешного развития аккумуляторного завода «Алькор».

ЗАО МПКФ «Алькор»

Ул. Ветеранов Труда, 46

Тел. +7 (3452) 48-91-66

E-mail: alkor72@mail.ru Официальный сайт:

alkor-tmn.ru

Instagram:

@akbalkor

Ул. Ветеранов Труда, 46

Тел. +7 (3452) 48-91-66

E-mail: alkor72@mail.ru Официальный сайт:

alkor-tmn.ru

Instagram:

@akbalkor